Технология плазменной резки True Hole

На современном машиностроительном предприятии, использующем в заготовительном производстве технологию плазменной резки, наиболее остро стоит проблема обработки отверстий под болтовое соединение. Сейчас в технологическом процессе используется следующая цепочка операций:

На станке плазменной резки с ЧПУ обрабатывается контур детали, пазы и отверстия диметром больше чем 1,8 толщины листа, затем плазмой или чернильным маркировщиком обозначаются центра будущих отверстий под болт (диметры отверстий сопоставимы с толщиной листа). Затем, либо в автоматическом режиме (дорогостоящие портальные сверлильные станки), либо в ручную (дрелью на магнитных присосках) сверлятся отверстия нужного диаметра.

Производители установок плазменной резки и источников тока давно были озабочены данной проблемой, которая является одним из основных недостатков перспективной технологии плазменной резки листового металла.

Для решения данного вопроса в промышленном масштабе недостаточно использование только плазменного источника, создающего плазменную дугу.

Ведь в качестве демонстрации, в лабораторных условиях, на современном станке можно получить отверстие ничуть не уступающее по качеству обработки лазерной резке.

Но как быть в условиях российской действительности, когда квалификация оператора, качество металла, технические газы оставляют желать лучшего?

Необходимо использование технологических возможностей источника тока в купе с модификацией управляющей программы в CAM модуле и возможностями системы ЧПУ.

Компания Hypertherm, один из мировых лидеров по производству источников тока для плазменной резки запатентовала технологию TRUE HOLE, призванную решить проблему качественной вырезки отверстий под болтовое соединение.

Какие проблемы в обработке отверстий необходимо было решить:

- Перегиб или задир внутри отверстия (см. рис. 1);

Рис. 1

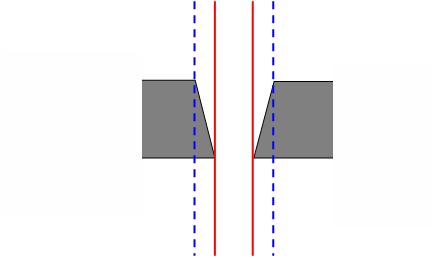

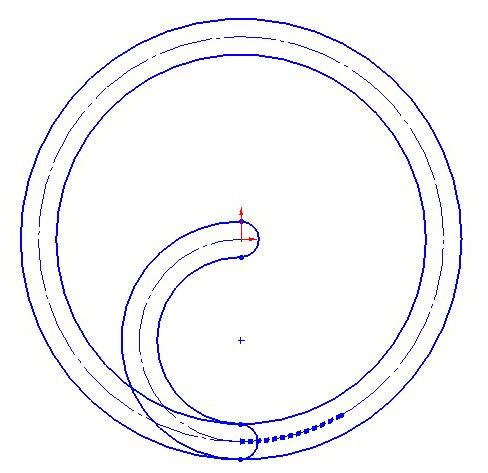

- Сужение нижнего диаметра отверстия по отношению к верхнему (На рис. 2 красная линия – желаемая форма, синяя – реальная форма).

Рис. 2

Какие параметры резки необходимо исправить для получения отверстия желаемой формы:

-

Использовать в качестве плазмообразующего и защитного газов чистый технический кислород (Чистый 99,5%, сухой, обезжиренный, давление 793 кПа, расход 4250 л/час). Использование кислорода обуславливается тем, что этот газ лучше горит, чем воздух.

-

Поскольку во время резки на линейном контуре в качестве плазмообразующего газа используется воздух, иначе себестоимость реза была бы слишком высока, необходимо автоматическое переключение на кислород во время начала резки отверстия. Этого можно добиться, только сделав соответствующую вставку в G код управляющей программы.

-

Необходима пониженная подача защитного газа во время резки отверстия.

-

Для получения идеальной формы отверстия необходимо осуществлять пробивку строго посередине желаемой формы отверстия (см. рис. 3), для этого необходимо отключение компенсации движения дуги на величину радиуса дуги.

Рис. 3

5.Это можно получить, также сделав соответствующую вставку в G код управляющей программы непосредственно в CAM модуле.

6.Вход на рабочую траекторию необходимо осуществлять строго по касательной к контуру (см. рис. 3)

7.На конечном участке траектории необходимо уменьшение скорости резки, силы тока (20% от рабочего тока) и выключение движения самого станка из-за инерционности движения головки.

8. Для этого опять же необходимо вмешательство в G код УП.

Соблюдения всех этих условий позволит получать действительно качественные отверстия по соотношению диметр:толщина 1:1. (рис. 4)

Рис. 4.

Данная технология имеет следующие ограничения:

-

Только черная сталь

-

Толщина от 3 до 25 мм

Существует еще одно ограничение для использования данной технологии на уже существующем оборудовании – это возможности портала, на котором крепится плазменный резак: необходимо чтобы портал поддерживал ускорение в 40 мГ.

Итак, как же внедрить технологию TRUE HOLE на современное машиностроительное предприятие: здесь возможны 2 варианта:

- При приобретении нового станка обязательно проработать данный вопрос с Вашим поставщиком.

- Модернизировать существующее оборудование.

Рассмотрим оба варианта на конкретных примерах. Начнем с модернизации существующего станка для плазменного раскроя листового материала:

Для модернизации существующего оборудования необходимо выполнение следующих условий:

Первоначально необходимо модернизировать Ваш источник тока до Hypertherm HPR260XD. При этом, если на Вашем предприятии стоит источник тока не Hypertherm, то необходима закупка источника тока. В случае же, если У вас установлен источник тока Hypertherm HPR130 или HPR260, то необходима замена следующих элементов:

-

Набор для модернизации – 228524 – 1шт

- Новый пульт управления с прошивкой для источника тока

- Программно аппаратные средства для ручной (или) автоматической газовой консоли и инструмент для их замены.

- Фитинги для соединения новой головки к кабелю.

2. Новая головка плазматрона HPR260XD – 228521 – 1 шт

3. Кабель горелки 20 м – 228547 – 1 шт.

4. Омический кабель 45 м – 123991 – 1 шт.

Для реализации технологии True Hole недостаточно иметь в своем арсенале источник тока Hypertherm HPR260XD.

Необходима интеграция в систему следующих опций:

-

Автоматическая газовая консоль 078533 – 1шт.

-

ЧПУ EDGE PRO от компании Hypertherm

-

CAM модуль TurboNest производство компании MTC

-

Система контроля высоты плазменного резака Hypertherm.

В случае же приобретения нового станка плазменной резки, необходимо, чтобы все вышеуказанные пункты были интегрированы в систему производителем.

Здесь стоит отметить качественного производителя – американскую компанию Retro Systems, которая умела использует технологию True Hole от Hypertherm на своем оборудовании.